PCB中常見的焊接工藝問題

氧化作用

快速氧化是與對流回流焊或波峰焊過程中高溫和氧氣存在相關的常見問題。氧化可能會引起金屬表面的某些降解及其環境穩定性,從而影響電阻組件和電子硬件的壽命。

氧化程度取決于更多因素,第二重要的因素(僅次于溫度本身)是選擇助焊劑的一部分,該助焊劑是焊膏的一部分。更具“侵蝕性”的助焊劑可改善焊料的潤濕性和焊點強度,另一方面,它會增加氧化程度,需要徹底的清潔工藝以清除所有助焊劑殘留物。盡管有通常的做法, 由于這個原因,大多數組件制造商仍不建議使用高活化焊劑。

建議避免在惰性氣體(通常為氮氣)中進行焊接,以免使用高活化助焊劑,并以此作為抑制焊接過程中存在的氧氣的方法。氮的使用還顯著增加了潤濕力,因此改善了焊點質量。當然,主要的缺點是安裝過程成本的增加。

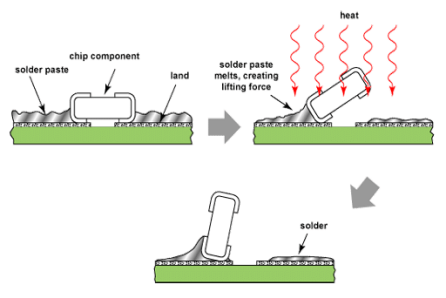

組件位移

在電路板安裝過程中,尤其是在使用對流IR回流焊爐進行批量生產期間,可能會發生一些組件位移。組件位移是由熱流期間表面張力的變化引起的。組件移動到“*小能量”的位置,可以觀察到:

組件自對準–如果PCB焊盤設計正確且熱分布均勻,則組件將自動對準位置–這是理想的安裝過程和PCB布局設計目標階段。

在組件“游動”移動期間,已安裝的零件偏斜于其PCB焊盤中心位置的外部。當一側向上抬起組件時,會出現“墓碑效應”(參見圖)。這些不良的元件放置現象是由焊接過程中元件側面之間的不均勻潤濕力引起的。有許多因素會影響這些問題,例如:

連接到焊盤的熱容量不同

墊設計布局和位置

錫膏印刷錯位

兩個終端之間的潤濕性差異

錫膏應用錯誤

錯誤的拾取和放置過程將焊膏內部的一個端子推得更緊

未對齊的元件放置

短而寬的端接以及薄型和輕型設備(例如微型電容器和電阻器)的邏輯墓碑發生頻率更高。潤濕力隨切屑尺寸而變化。向下的力隨切屑尺寸的平方而變化。

放氣

許多組件設計使用的非密封,基于環氧的包裝具有微孔結構,可充當水分殘留物收集器。雖然組件本身的設計和構造使其能夠根據其規格可靠地運行,但是在高溫板安裝過程中可能會發生一些除氣和快速的水分蒸發。

如果回流條件(例如預熱和溫度梯度)在制造商規定的范圍內,則除氣本身可能不會對組件本身構成危險。但是,高密度安裝的PCB會出現問題,在這種情況下,小型和輕型組件放置在非常靠近大型組件的位置。在這種情況下,大型部件的排氣可能會吹散并置換附近的小部件。舉例來說,7343 SMD貼片鉭電容器可能會將與電容器本體非常靠近放置的小型0201 MLCC電容器燒斷。

預防和建議特別是對于人口稠密的PCB將是使用干燥包裝的組件或使用適當的預干燥工藝以從組件包裝中去除*大的水分。

硫污染

硫污染主要與以Ag系統為內部終端的厚膜貼片電阻器的使用和可靠性有關。內部端子中的銀非常容易受到硫的污染,硫會在片式電阻器中產生硫化銀。銀極易與硫結合,以致硫通過外部終端層擴散到內部終端而形成硫化銀。不幸的是,硫化銀使端接材料不導電,并有效地提高了電阻值,直到其基本上斷路為止。在這種情況下,反應速度受硫氣體密度,溫度和濕度的影響很大。安裝過程中,此過程可能已經因熱應力而開始或被抑制。厚膜貼片電阻器的硫污染。

在各種類型的機油和潤滑劑,橡膠墊圈,軟管,皮帶和索環,連接器中,以及在某些電子設備所處的空氣中,都可以發現硫。硫化銀污染是一種潛在的失效模式,無法檢測到在制造電阻器時以及將電阻器安裝到其電路中時。

鈍化不完*或未對準,電鍍不完*以及內部端子使用低鈀材料等因素會加速芯片上硫化銀的形成,并導致比預期更快的失敗。這些問題都有解決辦法,但是所有這些都涉及增加的制造成本,這在考慮厚膜貼片電阻器時從來沒有流行過。[16]

建議采用惰性氣體氣氛安裝(如本章中所述)作為預防措施,以抑制硫化物污染問題。

TCE不匹配為制造商提出了關鍵的組件構造挑戰之一。正確材料的選擇和開發是在耐用性,規格和成本之間取得平衡的關鍵,因此,它可以成為針對不同應用,溫度范圍和可靠性水平的產品之間的主要區別之一。

該端子焊接完成取決于安裝過程(見前面的章節)和焊接型(錫鉛/無鉛......)。抗遷移終止子層用于抑制擴散和氧化過程,這些過程可能會降低儲存期間的終止可焊性。抗遷移層的選擇取決于引線類型和組件。鎳層通常用作出色的擴散阻擋層,但它在較厚的層中易碎,因此對于扁平端子(例如MLCC片狀電容器),其厚度為1-2mm,而在“彎曲的J引線”鉭端子上,鎳厚度厚度僅為0.1-0.2 mm,因為較厚的鎳會在彎曲區域開裂,從而導致擴散,金屬間合金的生長以及可焊性的降低。

水分以及溫度和電壓是擴散和氧化降解過程的主要促進因素之一。因此,當今許多組件正在使用某種形式的防潮層,例如硅/油浸漬或干式填充。建議使用干包裝作為預防措施,以抑制所有組件上的安裝熱問題。如果無法使用干包裝或不可行,則建議使用某些組件在安裝之前進行預干燥處理,以抑制組件的歷史記錄/存儲/制造中與濕度有關的變化。

電阻原料價格的變化對厚膜貼片電阻

電阻原料價格的變化對厚膜貼片電阻 隨著釕價格飆升厚膜貼片電阻交貨時

隨著釕價格飆升厚膜貼片電阻交貨時 下一代無源電子元件的發展方向

下一代無源電子元件的發展方向 嵌入式電阻需求在mmWave的商業應用

嵌入式電阻需求在mmWave的商業應用 光敏電阻的規格和應用場景

光敏電阻的規格和應用場景 光敏電阻的結構和兩種類型

光敏電阻的結構和兩種類型 光敏電阻在電子電路中是如何運作的

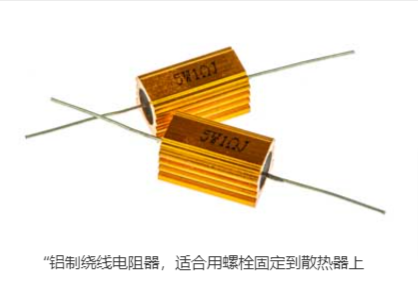

光敏電阻在電子電路中是如何運作的 線繞電阻器的類型和繞線電阻絲材料

線繞電阻器的類型和繞線電阻絲材料 線繞功率電阻器及繞線電阻特性

線繞功率電阻器及繞線電阻特性 Stackpole發布100%無鉛厚膜芯片電阻

Stackpole發布100%無鉛厚膜芯片電阻